深入探讨混合气体腐蚀试验的原理与应用,让您的设备安全无忧

在多个工业领域,设备的安全与稳定运行至关重要。而混合气体腐蚀试验则是检验材料在特定气体环境中抗腐蚀性能的重要手段。随着工业发展的加速,很多企业都开始重视这一试验,以确保其设备在恶劣条件下的可靠性。

混合气体腐蚀试验主要是通过模拟实际工况下的气体环境,来评估材料的耐腐蚀能力。这类试验具有很强的针对性,能有效揭示出不同材料在特定气体组合下的腐蚀速率和腐蚀类型。不同的行业如化工、石油、海洋工程等,都需要进行混合气体腐蚀试验来优化材料选择和使用条件。

进行混合气体腐蚀试验时,首先需要确定试验的气体成分,这通常包括氧气、二氧化碳、硫化氢等。根据不同的实验目标,气体比例也会有所不同。例如,在石油和天然气开采行业中,硫化氢的浓度往往较高,这就要求材料在这种环境中的耐腐蚀性必须得到充分测试。

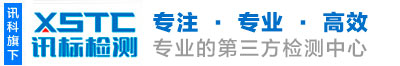

试验的设备选择也非常关键,通常情况下,我们会使用密闭的腐蚀试验箱,内部控制气体组成、温度、压力等参数,以实现精准的实验条件。当达到设定的时间后,研究人员会对样品进行观察,包括重量变化、表面状态、以及可能的裂纹等损害情况。这些数据能够为材料的抗腐蚀性能提供科学依据,帮助企业做出合理判断。

值得一提的是,混合气体腐蚀试验不仅能够帮助企业进行材料选择,延长设备使用寿命,还有助于降低运营成本。通过提前识别出容易被腐蚀的材料,企业可以提前采取防护措施,避免发生设备故障导致的停产损失。此外,试验结果还可以为后续的材料改进提供数据支持,推动新材料的研发。

然而,实施混合气体腐蚀试验时,企业也需注意一些潜在的挑战。例如,试验的标准和方法可能由于行业不同而存在差异,这就要求企业了解并遵循相关的技术规范。此外,样品取样、数据分析也需要专业的技术团队进行,以确保试验结果的科学性和准确性。

总的来说,混合气体腐蚀试验是保证设备安全、提升材料性能的有效手段。通过科学合理的试验设计,企业能够在气体环境日益复杂的今天,更好地管理材料的腐蚀风险,提高经济效益。在未来的工业发展中,混合气体腐蚀试验将扮演更加重要的角色,为实现可持续发展提供重要支持。